近日,珠海市2025年重点产业建设项目——珠海深联PCB项目(珠海市深联电路有限公司)装修及机电安装工程圆满完成系统调试并正式投产。

该项目位于广东省珠海市斗门区,总建筑面积达9.7万㎡,聚焦多层HLC与高阶HDI印制电路板生产,全部投产后,年产能高达600万㎡。

目前,珠海深联一期项目的两条生产线正处于产能爬坡阶段,预计到1月底产能利用率将提升至90%。与此同时,二期项目设备采购已经锁定,待今年下半年钻孔车间完成全域智能自动化改造后,整个大规模生产车间只需不到10人即可实现全面管控。

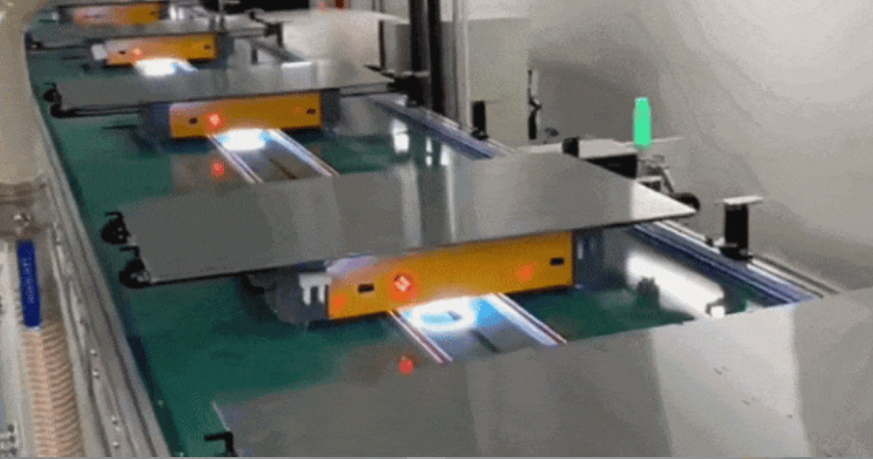

1月6日,在珠海深联的钻孔车间内,一条长达120米的智能生产线高效运转,如同一道“工业动脉”。机械钻机沿线依次排列,RGV智能小车承载着PCB板,沿着上方的“空中走廊”平稳穿行,精准停靠在指定位置。随即,机械臂自动伸出,将板材轻稳送入钻机开始钻孔作业。

从原料准备、PCB板转运到精准上料加工,整个生产流程中已不见人工搬运的身影,唯有智能设备运行时发出的轻缓低鸣,在明亮整洁的车间内编织出“无人化生产”的静谧节奏。

“过去一名操作工最多同时照看4台钻机,还需负责物料搬运;如今整条线的20台钻机,仅需1人监控系统数据即可。”现场工作人员指向实时调度的屏幕介绍道。目前,智能运输车通过系统指令协同作业,最快能以每秒6米的速度完成物料输送,不仅大幅提升效率,也彻底避免了人工操作可能带来的板材损伤。

项目全面贯彻“精益建造”理念

机电系统采用BIM全流程正向设计

工艺管道/设备机房实施模块化预制/装配式施工

整体装配率达80%,精准预制20000余套构配件

工期缩短45天

依托企业自主研发的高效机房厂务系统

实现制冷机组群控优化与动态负荷调节

综合能效比(EER)高达6.07

较传统系统节能超20%

针对PCB生产对环境控制的严苛要求

洁净车间采用新风+FFU干盘管温湿分控系统

结合AI算法驱动的智能控制系统

动态保障千级、万级洁净度及恒定温湿度

工艺纯水、特气、中央加药、集尘废气等系统

均由FMCS集中监控平台统一调度

确保生产连续性与工艺稳定性

融合高精度能源管理系统与工艺热回收技术

全年能源回收率12%,单位产值能耗降低18%

树立电子厂房绿色低碳新标杆

搭建智能物资管理平台

自动追踪580余类设备材料

库存周转效率提升35%

80%系统在安装阶段即完成联调

实现“完工即投产、投产即达产”